《變頻器行業MES解決方案》

行業特點:

目前,我國變頻器市場正處于一個高速增長的時期,市場競爭由價格為主轉向以新技術為主;國內外企業的融合將進一步加快。在大趨勢影響下,促使變頻器制造廠商全力開發新型產品,而智能控制技術、信息技術的發展也為變頻器行業提供了新的機遇。

變頻器行業生產特點是“由上而下”按計劃生產,企業良性運營關鍵之一是使“計劃”與“生產”密切配合,企業和車間治理職員可以在最短的時間內把握生產現場的變化,作出正確的判定和快速的應對措施,保證生產計劃得到公道而快速修正。

車間治理的典型題目:

客戶產品投訴的時候,難以根據產品號碼追溯這批產品的所有生產過程信息:原料供給商、操縱機臺、操縱職員、經過的工序、生產時間日期和關鍵的工藝參數?

混線生產時難以自動校驗和操縱提示以防止工人部件裝配錯誤、產品生產流程錯誤、產品混裝等錯誤?

過往12小時之內生產線上出現最多的5種產品缺陷是什么?次品數目各是多少?

目前生產線、各工序上的每種產品數目各是多少?要分別供給給哪些供給商?何時能夠及時交貨?

生產線停線的原因是什么?

各工位的生產平衡性如何?

難以及時正確區分質量隨機波動與異常波動,將質量隱患消滅于萌芽之中?

廢除人工報表,自動統計每個過程的生產數目、合格率和缺陷代碼?

比鄰解決方案的主要功能特點:

生產調度功能

下達加工指令至生產單元,并分配打印產品SN;

監控加工指令進度,異常時凍結和解凍作業指令;

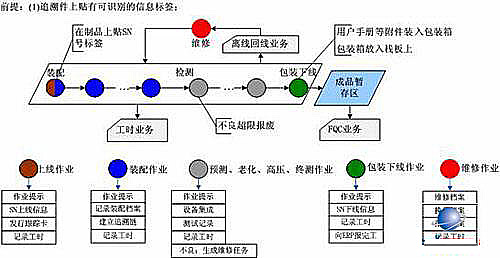

生產跟蹤功能

監控在制品生產狀態和位置,記錄產品在各關鍵工位的加工信息;

生產過程引進防呆機制,滿足混線生產的治理要求; 離線和回線控制功能

離線和回線控制功能

設定在制品離線、回線控制閘口,監控在制品來源和往向;

PQC檢驗控制功能

治理生產過程中的檢測工作和抽檢工作,并從檢測設備中獲取檢測具體結果;

檢測不良執行維修或返產業務;

基于檢驗所收集得數據進行質量統計分析,例如一次通過率、直通率、故障帕拉圖等

不良品維修業務功能

提供維修策略建議,實現工廠不良產品快速再生產;

記錄不良品的維修信息、原因、措施、換件、報廢信息;

FQC檢驗業務功能

成品進庫前LOT批次抽檢,制定抽檢任務、判定抽檢結果;

抽檢合格進庫,分歧格則執行返產業務;

返工生產業務功能

下達返工指令至生產單元,設定返工工藝和返工SN號清單;

客退返修業務功能

接收客戶返廠維修的成品,下達返修指令至生產單元,設定返修工藝和返修SN號清單;

工時控制功能

監控產品在各產線、關鍵工位(裝配、檢測、包裝等)的加工工時,以及過程中無效工時;

分析生產線工位生產平衡性;

產品追溯功能

建立產品生產全過程檔案(工藝、時間、職員、部件、檢測等);

建立質量追溯鏈,實現正反向追溯,追溯至供給商和職員。MES實施效益:

MES系統貫通了生產、質量、物流治理流程,實時的透明生產現場運作,提升了生產制造各部分的治理有效性,實現生產、物流、質量的精細化、透明化、自動化、實時化、數據化、一體化治理;具體效益及優點如下:

有利于企業的治理組織向扁平化發展;

嚴格流程控制和優化,規范了業務操縱流程,使公司規范化發展;

滿足企業按單生產發貨要求,提升服務質量,進步客戶滿足度;

降低不良率,改善品質治理。實時現場信息收集與分析,有助于實時了解題目發生的原因并立即改正,降低不良率;全面、正確、及時的質量數據,穩步提升質量事件、質量本錢、缺陷改善、質量標準制訂等方面治理水平;

防錯、糾錯,降低生產過程中的錯誤率,柔性制造。關鍵工位操縱員持工卡驗證上崗,定崗、定位、考勤;備料或組裝,通過系統的實時過程監控和指導,自動防錯、糾錯,支持同一生產線上不同產品型號的同時生產(混流生產),支持多品種、小批量的柔性生產模式;

“記名”生產,全程追溯,體系治理。清楚的供給商、批次、工位、操縱工、產品/物料的關聯記載,方便任意視角和環節的前追后溯,故障定位及責任界定明確,治理到位;

改善車間治理、企業整體響應速度進步。大量減少人工數據收集、統計造成的低效、差錯、遺漏,車間治理時效性、針對性、效率大幅提升;

制造執行過程透明化,使企業領導、各治理者能夠正確及時地了解車間作業情況,方便扁平化治理、快速反應。

目前,我國變頻器市場正處于一個高速增長的時期,市場競爭由價格為主轉向以新技術為主;國內外企業的融合將進一步加快。在大趨勢影響下,促使變頻器制造廠商全力開發新型產品,而智能控制技術、信息技術的發展也為變頻器行業提供了新的機遇。

變頻器行業生產特點是“由上而下”按計劃生產,企業良性運營關鍵之一是使“計劃”與“生產”密切配合,企業和車間治理職員可以在最短的時間內把握生產現場的變化,作出正確的判定和快速的應對措施,保證生產計劃得到公道而快速修正。

車間治理的典型題目:

客戶產品投訴的時候,難以根據產品號碼追溯這批產品的所有生產過程信息:原料供給商、操縱機臺、操縱職員、經過的工序、生產時間日期和關鍵的工藝參數?

混線生產時難以自動校驗和操縱提示以防止工人部件裝配錯誤、產品生產流程錯誤、產品混裝等錯誤?

過往12小時之內生產線上出現最多的5種產品缺陷是什么?次品數目各是多少?

目前生產線、各工序上的每種產品數目各是多少?要分別供給給哪些供給商?何時能夠及時交貨?

生產線停線的原因是什么?

各工位的生產平衡性如何?

難以及時正確區分質量隨機波動與異常波動,將質量隱患消滅于萌芽之中?

廢除人工報表,自動統計每個過程的生產數目、合格率和缺陷代碼?

比鄰解決方案的主要功能特點:

生產調度功能

下達加工指令至生產單元,并分配打印產品SN;

監控加工指令進度,異常時凍結和解凍作業指令;

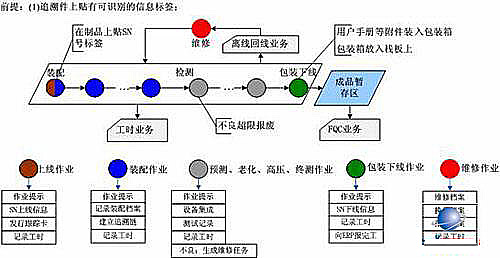

生產跟蹤功能

監控在制品生產狀態和位置,記錄產品在各關鍵工位的加工信息;

生產過程引進防呆機制,滿足混線生產的治理要求;

離線和回線控制功能

離線和回線控制功能 設定在制品離線、回線控制閘口,監控在制品來源和往向;

PQC檢驗控制功能

治理生產過程中的檢測工作和抽檢工作,并從檢測設備中獲取檢測具體結果;

檢測不良執行維修或返產業務;

基于檢驗所收集得數據進行質量統計分析,例如一次通過率、直通率、故障帕拉圖等

不良品維修業務功能

提供維修策略建議,實現工廠不良產品快速再生產;

記錄不良品的維修信息、原因、措施、換件、報廢信息;

FQC檢驗業務功能

成品進庫前LOT批次抽檢,制定抽檢任務、判定抽檢結果;

抽檢合格進庫,分歧格則執行返產業務;

返工生產業務功能

下達返工指令至生產單元,設定返工工藝和返工SN號清單;

客退返修業務功能

接收客戶返廠維修的成品,下達返修指令至生產單元,設定返修工藝和返修SN號清單;

工時控制功能

監控產品在各產線、關鍵工位(裝配、檢測、包裝等)的加工工時,以及過程中無效工時;

分析生產線工位生產平衡性;

產品追溯功能

建立產品生產全過程檔案(工藝、時間、職員、部件、檢測等);

建立質量追溯鏈,實現正反向追溯,追溯至供給商和職員。MES實施效益:

MES系統貫通了生產、質量、物流治理流程,實時的透明生產現場運作,提升了生產制造各部分的治理有效性,實現生產、物流、質量的精細化、透明化、自動化、實時化、數據化、一體化治理;具體效益及優點如下:

有利于企業的治理組織向扁平化發展;

嚴格流程控制和優化,規范了業務操縱流程,使公司規范化發展;

滿足企業按單生產發貨要求,提升服務質量,進步客戶滿足度;

降低不良率,改善品質治理。實時現場信息收集與分析,有助于實時了解題目發生的原因并立即改正,降低不良率;全面、正確、及時的質量數據,穩步提升質量事件、質量本錢、缺陷改善、質量標準制訂等方面治理水平;

防錯、糾錯,降低生產過程中的錯誤率,柔性制造。關鍵工位操縱員持工卡驗證上崗,定崗、定位、考勤;備料或組裝,通過系統的實時過程監控和指導,自動防錯、糾錯,支持同一生產線上不同產品型號的同時生產(混流生產),支持多品種、小批量的柔性生產模式;

“記名”生產,全程追溯,體系治理。清楚的供給商、批次、工位、操縱工、產品/物料的關聯記載,方便任意視角和環節的前追后溯,故障定位及責任界定明確,治理到位;

改善車間治理、企業整體響應速度進步。大量減少人工數據收集、統計造成的低效、差錯、遺漏,車間治理時效性、針對性、效率大幅提升;

制造執行過程透明化,使企業領導、各治理者能夠正確及時地了解車間作業情況,方便扁平化治理、快速反應。

本文標簽:《變頻器行業MES解決方案》

* 由于無法獲得聯系方式等原因,本網使用的文字及圖片的作品報酬未能及時支付,在此深表歉意,請《《變頻器行業MES解決方案》》相關權利人與機電之家網取得聯系。