產品詳情

生物質顆粒鍋爐 燃煤爐 烤煙爐子

內置顆粒燃燒機技術要求

1、適用范圍

本技術規范基于四川省現行的密集烤房維護結構的基礎上,規定了生物質能源密集烤房內置一體式設備的工作條件、加熱設備構成與技術參數、通風排濕設備、智能控制設備、要求、產品檢驗、標識標牌、包裝、貯運和使用壽命等。本規范所列圖示尺寸單位均為mm。

2、規范性引用文件

國煙辦綜〔2009〕418號 密集烤房技術規范(試行)修訂版

中煙辦〔2018〕30號 密集烤房生物質顆粒成型燃料燃燒機技術規范(試行)

下列文件對于本規范的應用是***的。凡是標注年份的引用文件,僅所標注年份的版本適用于本規范。凡是不標注年份的引用文件,其***版本(包括所有的修改單)適用于本規范。

GB/T 221-2008 鋼鐵產品牌號表示方法

GB/T 700-2006 碳素結構鋼

GB/T 3235-2008 通風機基本型式、尺寸參數及性能曲線

GB/T 3768-2017 聲學 聲壓法測定噪聲源聲功率級和聲能量級 采用反射面上方包絡測量面的簡易法

GB 9969.1-1998 工業產品使用說明書

GB 10396-2006 農林拖拉機和機械、草坪和園藝動力機械 安全標志和危險圖形 總則

GB/T 13306-2011 標牌

GB/T 13384-2008 機電產品包裝通用技術條件

GB/T 15575-2008 鋼產品標記代號

DB53/T 870-2018 密集烤房生物質顆粒燃料燃燒裝置

3、術語和定義

3.1密集烤房生物質能源內置一體機烘烤設備

根據現有的密集烤房裝煙室和加熱室的結構特點,以生物質顆粒為燃料,用于煙葉烘烤的***設備,由供熱設備、通風排濕設備和控制設備等組成,與裝煙室、加熱室構成***生物質能源密集烤房。既有效利用生物質能源達到環保排放的要求,同時又結合國煙辦綜〔2009〕418號文件的技術優點,當生物質燃燒機出現故障時,可以及時利用其他燃料替代,確保烘烤正常進行,避免壞煙給煙農造成損失。

3.2金屬供熱設備

金屬供熱設備,主要包括換熱器、爐體、生物質顆粒燃燒裝置等,按照煙葉烘烤工藝要求加熱空氣,滿足現有密集烤房烘烤需求。

3.3生物質顆粒燃燒裝置

生物質顆粒燃料供應、點火、燃燒、清灰除渣等工作裝置,主要由燃燒室、螺旋送料裝置、清灰除焦裝置、點火器、觀火孔、貯料箱、配風裝置、撤料裝置等組成。

3.4燃燒室

供料燃燒裝置置于爐體內部用于燃燒、產生火焰及高溫氣體的部件。

3.5供料燃燒裝置框

在爐體上開口并焊接金屬框用于安置、固定供料燃燒裝置的部件。

3.6通風排濕設備

保持空氣在加熱室和裝煙室循環流動和實現烤房內外空氣交替、維持裝煙室內烘烤工藝要求濕度的裝置,包括循環風機、冷風進風門、百葉窗等排濕執行器,符合國煙辦綜〔2009〕418號文件要求。

3.7控制設備

用于監測、顯示和調控煙葉烘烤過程工藝條件的***設備,包括溫濕度傳感器、控制主機和執行器等,符合或優于國煙辦綜〔2009〕418號及中煙辦〔2018〕30號文件對控制設備的規定要求,實現控制主機一體式集成控制。

4、主要技術參數

依據國煙辦綜〔2009〕418號 密集烤房技術規范(試行)修訂版和中煙辦〔2018〕30號 密集烤房生物質顆粒成型燃料燃燒機技術規范(試行),在生物質燃料符合規定的條件下,生物質能源密集烤房內置一體式設備主要技術參數應符合表1的規定。

表1 主要技術參數

|

序號 |

項目 |

單位 |

指標 |

|

1 |

額定熱功率 |

Kcal/h |

≥100000 |

|

2 |

***小穩燃熱功率* |

Kcal/h |

≤3500 |

|

3 |

燃燒效率 |

% |

≥90 |

|

4 |

溫度控制精度 |

℃ |

±0.50 |

|

5 |

點火時間 |

min |

≤5 |

|

6 |

輸出控制響應時間 |

S |

≤1 |

|

7 |

貯料箱容積 |

m3 |

≥0.20 |

|

8 |

貯料箱上沿口距地面高度 |

mm |

≤1500 |

|

9 |

整機有效度 |

% |

≥98 |

|

10 |

整機噪聲 |

dB(A) |

≤85 |

注:***小穩燃熱功率指不熄火狀態下的***小供熱功率。

5、工作條件

整機在下列條件下應能正常工作:

環境溫度:0℃~45℃;

相對濕度:≤85%;

工作電壓等級為使用380V或 220V電源,允許電壓波動±20%。

6、供熱設備構成與技術參數

由分體設計加工的換熱器、爐體、生物質顆粒燃燒機三部分組成,換熱器、生物質顆粒燃燒機與爐體對接均采用螺栓緊固連接或緊拉扣連接,方便拆卸。爐體由橢圓形(或圓形)爐頂、圓柱形爐壁、圓形爐底、煙氣管道焊接而成。爐底至火箱上沿總高度1880mm,爐體(不含爐頂散熱片)高度1165mm,爐壁高度920mm。

爐頂和爐壁采用對接或套接方式滿焊,爐壁和爐底采用對接方式滿焊,爐體和煙氣管道采用對接方式滿焊。爐頂和煙氣管道表面焊接散熱片,爐頂散熱片、煙氣管道散熱片采用兩面交錯段焊(兩面交錯段焊點互相連接)方式焊接;為減少變形,煙氣隔板與火箱內壁應采用單面斷續段焊。采用斷續段焊時,段間間隔應不大于100mm。所有焊接部位***與母材一致的焊材進行焊接,***所有焊縫嚴密、平整,無氣孔無夾渣不漏氣,機械性能達到母材性能。

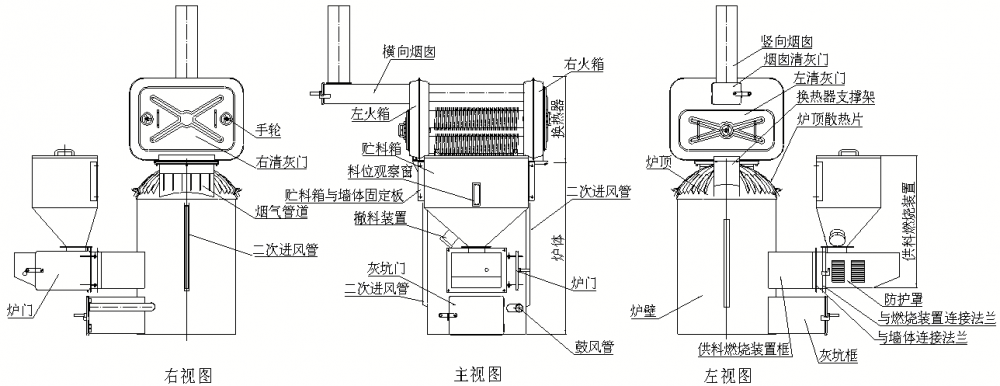

本規范所述技術參數均為設備加工成型后的技術參數,供熱設備各部位名稱、結構和技術參數如圖1、圖2所示。

圖1 供熱設備各部位名稱示意圖

圖2 供熱設備結構和技術參數示意圖

6.1換熱器

換熱器采用厚度≥3.7mm的Q235鋼板制成,換熱管采用3-3-4自上而下3根光管7根翅片管橫列結構,翅片采用Q195標準翅片帶,左右火箱內壁自上而下均開設3-3-4排列的3層共10個?135mm圓形開口;煙囪豎向段高度600mm,厚度≥2.5mm,材質Q235。火箱內壁技術參數如圖3所示:

圖3 散熱器與火箱內壁技術參數示意圖

6.2爐體

爐體包括爐頂、爐壁、煙氣管道、供料燃燒裝置框(含法蘭)、灰坑門(含灰坑門框)、換熱器支撐架、爐底等。煙氣管道按照圖示加工生產。耐火磚內襯、二次進風管、助燃鼓風管、爐柵和爐門按照國煙辦綜〔2009〕418號文件規定生產,保留爐壁左右側的二次進風管。爐體結構、加煤口備用爐門結構與技術參數如圖4所示。

圖4 爐體結構與技術參數示意圖

6.2.1爐頂

爐頂由封頭、換熱器支撐架、表面散熱片和煙氣管道構成。封頭采用厚度不低于5mm的09CuPCrNi耐候鋼沖壓制作(或鑄鋼鑄造),鋼材符合GB/T221和GB/T15575;圓形或橢圓形,內徑750mm,內高240mm,參照JB/T4746制作。換熱器支撐架采用厚度≥3.7mm的Q235鋼板制作。爐頂表面均勻焊接弧型表面散熱片,散熱片采用厚度≥3.7mm的Q235鋼板制作,規格為350mm×30mm的散熱片14片,規格為200mm×30mm的散熱片16片,長短交錯。爐頂結構與技術參數如圖5所示。

圖5 爐頂結構與技術參數示意圖

6.2.2爐壁

爐壁采用厚度≥3.7mm的Q235鋼板卷制焊接,形成高度920mm、外徑760mm的圓柱形爐體。爐壁左右側是二次進風管。爐壁結構與技術參數如圖6所示。

圖6 爐壁結構與技術參數示意圖

6.2.3 煙氣管道與換熱器支撐架

在封頭右側煙氣通道開口處焊接煙氣管道。設計有凹槽和螺栓連接孔,與火箱煙氣管道連接閉合。煙氣管道的右側外壁等距66mm均勻焊接6個高30mm、長150mm、厚≥3.7mm的Q235鋼表面散熱片。煙氣管道結構與技術參數如圖7所示。在封頭左側焊接換熱器支撐架。設計有螺栓連接孔,如圖8所示。

圖7煙氣管道結構與技術參數示意圖

圖8 換熱器支撐架結構與技術參數示意圖

6.2.4供料燃燒裝置框和灰坑框

從爐壁前面開設規格為400mm×280mm開口2個,用于焊接供料燃燒裝置框和灰坑框,開口位置(如圖9)。供料燃燒裝置框采用厚度≥3.7mm的Q235鋼板制作,焊接厚度≥3.7mm安裝法蘭,用于連接供料燃燒裝置;灰坑門、門框均采用厚度≥3.7mm的Q235鋼板制作,爐門和灰坑門采用沖壓成型加工方式,灰坑門為單層鋼板結構。爐門為雙層結構,外層鋼板,內層扣板,層間內嵌厚度30mm隔熱保溫耐火材料。爐門邊緣內翻與內層扣板之間凹槽填充***密封材料。供料燃燒裝置框和灰坑框結構與技術參數如圖10、圖11所示。